电镀上渗镀成因及解决对策

发布日期:2016-08-12

摘 要 通过缺陷模式将渗镀分为上渗镀和下渗镀,分别从图像转移和图形电镀制程详细描述了每一个环节对渗镀的影响,并通过案例阐述了上渗镀的解决对策。

关键词 渗镀;上渗镀;下渗镀;渗锡。

一、前言

随着精细线路板和高频线路板的发展,对线路的精度提出了更高的要求,线路稍有偏差就会影响到信号传输,线路渗镀便是导致信号传输不良的重要因素之一。

线路渗镀是“正片线路+电镀铜锡”工艺之板常出的问题,俗称线路狗牙(或线路锯齿),有上渗镀和下渗镀之分,出现在线路底端称为下渗镀,出现在线路顶端称为上渗镀。

二、下渗镀

对于下渗镀业界同行已有比较深刻的认识,在此简单阐述一下;

下渗镀主要是由干膜和铜面结合力差或显影后干膜的显影侧蚀过大导致:

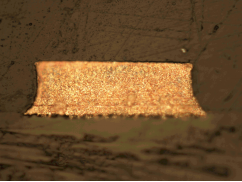

图1 蚀刻后下渗镀平面图

图2蚀刻后下渗镀截面图

解决对策

a) 改善磨板的粗糙度及板面的清洁度;

b) 调整贴膜压力、温度、速度及压辘的平整度;

c) 使用品质优良的干膜;

d) 控制合适的显影点及水洗效果;

e) 对显影后的存放环境及时间进行管控;

f) 评估电镀除油剂、光剂和干膜的兼容性;

g) 其他异常情况。

三、上渗镀

上渗镀时常困扰着很多工艺技术人员,本文重点论述上渗镀成因及解决对策,以某公司处理线路上渗镀的案例来展开说明。

某公司长期被上渗镀困扰,时好时坏,从干膜到电镀制程,调整过多次参数及物料,均无法将上渗镀问题彻底解决。

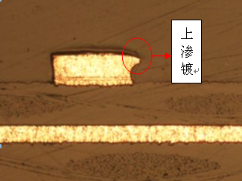

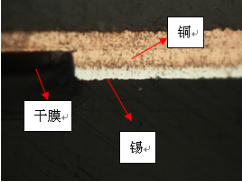

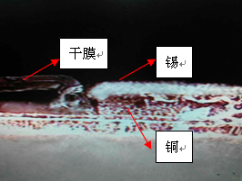

首先对缺陷模式进行分析,检查蚀刻后的板发现线路边缘有突起和亮边现象(见图3);进一步做金相切片分析,并与正常线路(图4)对比,切片对比显示问题板线路顶端未能正常蚀刻(对比图5、6);因此,推断线路顶端有抗蚀物质。抗蚀物质来源有两方面:一是退膜不净,二是有渗锡;试板过两次退膜未有改善,同时对异常板和正常板退膜前进行切片分析,发现正常板镀锡层和二铜层平齐(图7),而异常板镀锡层对二铜边缘有包裹现象,线路边缘顶端被锡层包裹(图8),即渗锡导致蚀刻时线路顶端未能正常蚀刻,出现线路上渗镀。既然缺陷的原因是渗锡导致,下一步开始寻找渗锡的原因。

图3蚀刻后上渗镀平面图

图4蚀刻后正常线路平面图

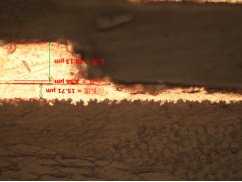

图5蚀刻后上渗镀截面图

图6蚀刻后正常线路截面图

图7正常线路镀锡后截面图

图8镀锡后上渗镀截面图

首先我们从理论上分析,导致渗锡的原因主要有以下几点:

a) 干膜质量差;

b) 曝光异常;

c) 显影过度;

d) 显影后存放环境和时间失控;

e) 干膜和电镀除油剂、光剂不兼容;

f) 镀锡异常;

四、实验过程

对上述可能的原因逐一排查:

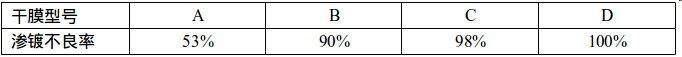

a、为解决线路上渗镀,在原使用A型号干膜上又试用了B、C、D三种不同类型的干膜(其中A、B型号为同一干膜厂商),良率如下表;考虑到品质和成本,该公司采用B、C型号干膜使用在不同客户板上,但在量产时品质始终不稳定,比试板的结果要差,有10%—50%不良,但C干膜的良率一直优于B干膜;

因此,从试板及量产板良率来看,不同型号的干膜对线路上渗镀有影响。

表1 不同型号干膜对线路上狗牙的影响

b、曝光能量过低会导致干膜固化不足,产生上渗镀,提高曝光能量对改善线路上渗镀有帮助,全面检查曝光参数(见下表2):

表2 曝光参数对线路上狗牙的影响

通过排查,没有发现参数异常现象;当提高曝光能量到8.5格后,上渗镀情况无进一步改善,说明曝光参数已无需改善,此点不是导致本次渗锡的原因。

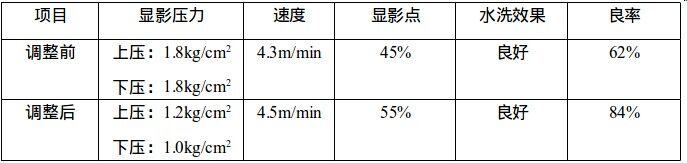

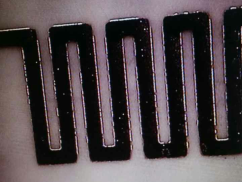

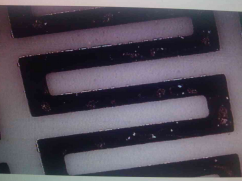

c、跟进调整显影参数,将显影点适当往上调,试板结果如下表3;调整后良率有明显上升,而且上渗镀的程度有减轻(图9、10);

表3 显影参数对线路上渗镀的影响

因此,改善显影参数,调整显影点对线路狗牙有显著影响。

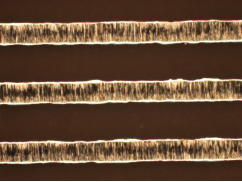

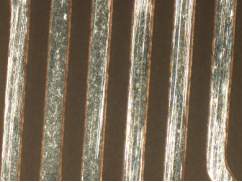

图9改善前

图10改善后

d、显影后存放环境和时间检查:实际生产中,显影后的板基本能在4小时内开始电镀,存放环境合格,暂且认为无明显影响,对这一点未进行过多实验。

e、在调整了显影参数基础上,再更换除油剂型号,将图形电镀除油剂由T-XX更换为C-XX后,上渗镀不良率基本能做到0%,而且一直比较稳定。

因此,不同类型的除油剂对改善上渗镀有很大帮助。

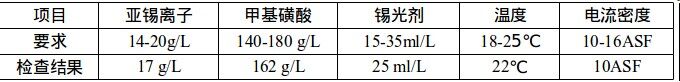

f、对镀锡进行检查(锡缸为新开的锡缸,不存在过多的有机污染)。

表4 锡缸控制参数对线路上渗镀的影响

根据检查可知,锡缸参数均在管控范围内,没有出现异常;锡球充足,阴、阳极面积比1:1.8,无析氢现象。

解决对策

通过流程参数排查和试板对比,本次线路上渗镀原因归纳为:

a、使用的干膜性能较差;

b、显影过度造成线路侧壁不平直,抵抗药水侵蚀能力变差;

c、电镀除油剂和干膜不匹配,对干膜有一定的蓬松作用,导致在后续镀锡过程中产生渗锡。在更换了干膜型号、调整了显影参数并更换了除油剂型号后线路上渗镀问题得到解决。

针对改善上渗镀我们可以从以下几方面着手:

a、选择品质优良的干膜,不仅要考虑干膜本身的性能还要考虑干膜和使用的电镀药水匹配性问题,干膜和电镀药水不兼容也会导致上渗镀出现;

b、监控曝光过程中的各个参数,尤其是要有合适的曝光能量,曝光能量低及均匀性差导致干膜固化不足,都容易产生渗锡;

c、显影点既不能太靠前/靠后;显影后水洗效果要好,避免后续显影过程;

d、显影后板的存放环境和时间往往被忽视,一定要加强管控,防止干膜品质发生变化;

e、除油剂/光剂的选择,一定要和干膜兼容,减少甚至避免除油剂/光剂对干膜的攻击;

f、锡缸的管控是关键一环,避免析氢对干膜的攻击(2H2O+2e →H++ 2OH-,OH-的生成会对干膜形成攻击,类似退膜);锡光剂的含量控制在下线为宜、定期对锡缸碳芯过滤,减少药水有机污染;因干膜本身是有机高分子聚合物,过量的锡光剂(光剂也是有机物,过量的光剂也会形成有机污染)及锡缸有机污染过多都会对干膜形成攻击。

以上是笔者在实际工作中摸索出来的一些经验,相信还有其它方面未能涉及到。

五、结论

线路渗镀产生的原因很广,涉及到多个流程的众多参数,碰到此类问题后要弄清楚缺陷模式,然后有针对性的对流程参数逐一排查,并设计相应的DOE实验,找出真正的原因。对于突发的问题,主要考虑流程参数的变异和相关物料品质的变化;若是长期存在的问题,就要从流程及参数设计的合理性和相关物料的选用上着手。

参考文献

[1] 杨朋 浅谈电镀锡线状渗锡[J].印制电路信息,2010 NO.5.

作者简介:

李涛,男,多年从事印制电路湿制成及全流程的技术研究和指导及新技术、新产品推广应用工作经验,现任深圳市正天伟科技有限公司电镀项目高级工程师。

通信地址:广东省深圳市宝安区西乡街道宝源路碧湾大厦13楼

联系电话:0755-29955918 传真:0755-29955997 E-mail: tec16@szztw.com